MRA 462 p.26,27 - mai 1978 - Ulises Alvarez

Idées nouvelles venues d'Uruguay

Mes travaux ont commencé par la recherche de matériaux pouvant remplacer le balsa (difficile à se procurer chez nous et d'un prix assez élevé pour nos bourses).

Ces recherches ont abouti à trouver des matériaux d'un coût nul et d'une technique de construction particulière grâce à laquelle j'obtiens un gain de poids et de résistance ainsi qu'un meilleur réalisme des structures.

Je m'explique : Le très polémique "Leningradec" que j'ai eu le plaisir de construire à partir du magnifique plan de René Jossien pèse 9,4 grammes sans gomme moteur et résiste, à l'égal de tous mes modèles, à la tension de la gomme même avant entoilage du fuselage.

Après entoilage je ne vernis pas, ce qui facilite la décoration que je réalise avec des plumes genre rapidographe à encre de chine indélébile.

J'avoue que sur ce modèle je me suis pénalisé sur le poids car je l'ai équipé d'un train d'atterrissage télescopique qui fonctionne et qui m'a évité les conséquences dues aux atterrissages violents, ainsi que d'une hélice à pas variable réglable.

Les performances en durée de vol se rapprochent à celles obtenues par Jossien malgré le handicap d'écheveaux en mauvais état.

Pour en revenir à mes recherches sur les "nouveaux matériaux" elles se sont surtout orientées pour obtenir ce que j'appelle des éléments de "haute résistance spécifique".

Résistance spécifique

Je définis la résistance spécifique d'un matériau Re, par le quotient de Re = R/P ou : R = Résistance du matériau et P = son poids. Je considère quatre capacités de résistance pour un matériau: Rc = résistance à la compression, Rt = résistance à la traction, Rto = résistance à la torsion, Rf = résistance à la flexion, avec ces résistances pratiques j'applique les résistances spécifiques correspondantes, Rec, Ret, Reto et Ref.

A partir de ces considérations j'ai fait l'expérience pour divers matériaux et j'ai comparé leurs rendements spécifiques avec le bien connu balsa. Je tiens à préciser que ces expériences ont un sens uniquement qualitatif et non quantitatif puisque je ne suis pas arrivé à vraiment faire un prix de revient des matériaux essayés ; par contre je peux dire qu'un matériau à une Re plus ou moins supérieure à un autre, ou qu'il donne un système de structure plus ou moins efficace qu'un autre.

A ce stade il faut prendre en considération ce que j'appelle une structure efficace dans un aéromodèle et en particulier sur un modèle Peanut.

Contrairement de la construction d'un avion grandeur où la structure se calcule et se dimensionne en fonction des efforts aérodynamiques qu'elle doit encaisser lors des différentes manoeuvres de vol et d'atterrissage, nos modèles réduits doivent eux en plus, supporter les impacts imprévisibles dus aux bûches sur des surfaces dures et ceci à des vitesses normales de sustentation.

La vitesse minimale de sustentation d'un modèle dont le profil d'aile possède un coefficient de sustentation maxi CzMax, avec un poids total P et une surface S est donnée par l'équation (1) dans laquelle d est la densité de l'air :

Vm = RAC (P/S) / (1/2 d Czmax)

RAC, c'est "racine carrée de"

Nous constatons que pour un même modèle dans des conditions atmosphériques identiques, Vmini de sustentation doit croître avec la racine carrée de son poids. D'autre part les conséquences d'un impact se mesurent, en fonction de l'énergie cinétique du corps en mouvement:

rappelons Ec = MV²/2 (2)

ou Ec = énergie cinétique, M = masse, V = vitesse. Observons que l'emploi de matériaux ou système de bas Re (Résistance spécifique) déterminent des modèles plus lourds en fonction de P = R/Re ce qui donne pour un plus grand poids une plus grande Vm (vitesse minimum de sustentation). En accord avec l'équation (1) et en supposant une plus grande masse M, en tenant compte des facteurs de l'équation (2) (énergie cinétique) nous pourrons déterminer les conséquences de l'impact.

Il reste clairement que ce que j'entends par structure efficace, est celle qui amènera la meilleure résistance utile avec le minimum de poids. Je prie le lecteur de bien vouloir m'excuser pour l'avoir conduit à travers un si odieux raisonnement. En vérité je ne l'aurais fait si je n'étais pas convaincu que ces conceptions constituent les conditions essentielles dans l'art de construire des Peanuts.

Matériaux de haute résistance spécifique

Très objectivement je ne veux pas discréditer les inégalables qualités et vertus du balsa. Le but de mes recherces fut de trouver des matériaux pouvant s'y substituer.

L'ironie du sort décida que le matériau choisi soit un élément de la nature longtemps considéré comme nuisible par les agriculteurs et les touffes buissonneuses de ce matériau ont souvent fait obstacles à nos opérations modélistes surtout au printemps et en été.

L'élément en question est l'archiconnue épine qui perce nos vêtements causant sur la peau de si désagréables piqûres. Cette fléchette ou épine est constituée par un brin fin qui, une fois dénudé d'une mince feuille enroulée qui le recouvre nous montre un véritable roseau en miniature.

La section de ce roseau est de 1,2 à 1,5 mm à sa partie inférieure et va en s'amincissant vers son extrémité pour atteindre 0,1 à 0,2 mm, la longueur moyenne étant de 700 à 900 mm et le diamètre de la couronne intérieure à la naissance 0,7 mm, ce qui donne une section de 0,74 mm2. La relation des poids spécifiques entre les matériaux boiseux composant cette plante appelée espartillo (Alfa en Français; note du traducteur) et le balsa est de 2,6 à 2,8.

Dimension d'un longeron courant en Peanut : 5 x 1,5 = 2,25 mm2.

Relation entre les sections de ce longeron en balsa et un jonc de 1,2 mm de diam. : 2,25 / 0,74 = 3

Ceci démontre que la section du jonc d'Alfa qui équivaut en poids à un longeron de 1,5 x 1,5 serait 2,8 fois plus petite.

La section que nous avons considérée est 3 fois plus petite et malgré cela suffit en résistance utile.

Voyons les autres avantages de ce matériau:

a) Sa structure tubulaire le rend apte à supporter des efforts de flexion et de flambage ainsi que des efforts Rf Rc et Rto élevés.

b) Sa forme conique permet de disposer les longerons avec les extrémités les plus grosses vers les points critiques: avant de fuselage, encastrement des ailes.

c) Sa section mince et cylindrique reproduit avec une plus grande authenticité les anciennes structures tubulaires en acier soudé.

d) Il se colle facilement bout à bout ou en angle droit au moyen d'une petite éclisse ou équerre faite avec un poil de brosse collé à l'époxy.

Des longerons en Alfa de 0,9 mm de diam. sont généreusement suffisants (rappelons qu'il s'agit d'un tube en bois conique). Les contrôles de poids réels confirment pleinement ces calculs.

Mais l'Alfa n'est pas le seul matériau que j'ai trouvé apte pour ces structures, ainsi par exemple le longeron central des ailes du Leningradec de la photo est réalisé avec une tige de blé de 3 mm de diam. en tenant compte que c'est un matériau conique tubulaire ayant des coefficients Re, Rf et Rto élevés.

Pour ces raisons les ailes obtenues sont très droites et garantissent un vrillage nul (solution optimale pour des modèles avec plumes elliptiques). L'assemblage de ce longeron avec les nervures se réalise très facilement en prévoyant un trou sur les nervures exécuté avec une petite mèche. La reproduction d'une suspension télescopique opérationnelle se réalise très simplement avec des joncs de blé de différents diamètres.

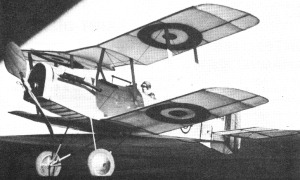

Les mitrailleuses Wickers et Lewis du SE 5 de la photo ainsi que les pipes d'échappement et le collimateur furent réalisés avec ces joncs Alfa et blé.

L'utilité de ces tubes n'a pas de limite pour un cerveau imaginatif.

Jusqu'à maintenant je n'ai décrit que des matériaux pouvant s'utiliser pour rôle de longeron et barres d'assemblages.

Il me fut très facile d'obtenir des planches pour coffrer et réaliser les nervures.

Une nervure de 0,6 mm en balsa est efficacement remplaçable par une autre construite en planche de placage pour meuble de 0,2 mm d'épaisseur entoilée avec les fibres à 90° avec du papier japon des 2 côtés collé à la colle vinylique très diluée.

En effet la relation de poids spécifique du balsa moyen par exemple est de 2,8. En employant le placage de 0,2 on obtient une relation de 0,7 / 0,2 = 0,35 avec une économie de poids c'est à-dire une très bonne Re.

En plus ce matériau se présente si commode et consistant qu'il permet de faire des calages et d'amincir les coffrages.

Pour en revenir à l'Alfa, je dirai qu'il pose un problème insurmontable: il ne s'incurve pas pour des profils assez prononcés comme par exemple les bouts d'ailes et empennage du SE 5 de la photo, ceci en raison de sa structure tubulaire.

Pour les profils cintrés j'emploie de la paille pour balai-brosse laquelle se forme bien à la vapeur d'eau que j'incruste dans le bord d'attaque et le bord de fuite à ses extrémités. (le bord de fuite peut être aplati). J'exécute cette opération en l'écrasant entre 2 panneaux de verre.

La grande résistance de l'Alfa à la compression et au flambage m'amenèrent à supprimer les couches d'enduit de renforcement mais par contre j'utilise un renforcement diagonal avec du fil nylon.

Finalement l'utilisation du balsa est tout de même retenue là où son remplacement par un autre matériau qui ne présenterait aucun avantage et en particulier une plus grande Re ; c'est le cas pour les coffrages du fuselage, des blocs de nez, de quelques bords de fuite comme ceux du Leningradec.

Un autre matériau utilisable est la mousse de polystyrène avec laquelle j'ai façonné le pilote du SE 5 (0,25 g pour le corps entier) ainsi que quelques détails du moteur.

A ce stade je suppose que le lecteur, en fronçant les sourcils, me qualifiera de modéliste éclectique et inconditionnel.

Je m'en réjouis et je l'invite à intégrer les rangs de l'éclectisme, et à tirer de temps en temps le rideau de traditionalisme pour donner l'envol à son imagination.

Traduction: J. Vergara

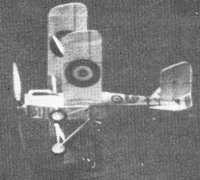

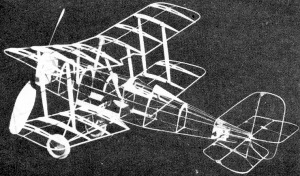

SE 5 : Observez la beauté caractéristique de la structure tubulaire en Alfa croisillonnée avec du fil nylon, les ailes ont le bord d'attaque et de fuite aussi en Alfa, les bouts d'ailes sont réalisés en rotin, l'empennage est lui en Alfa et rotin articulé avec des charnières en alu ; les nervures sont en bois de placage de 0,2 mm. Modèle terminé.. observez les tubes d'échappement, les mitrailleuses Lewis et Vickers ainsi que le collimateur en Alfa et en tige de blé.. l'hélice est exécutée avec du bois de placage ep. 0,2 mm (doublé et collé) avec pas réglable et roue libre.. Poids total du modèle 14,5 grammes, envergure 33 cm, charge alaire 2,7 g/dcm2. temps de vol en salle 31" (moteur non au point).

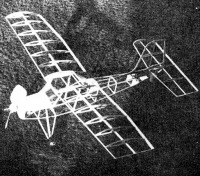

Leningradec : Structure adaptée aux plans de René Jossien. Longeron central d'aile et vérin du train d'atterrissage en jonc de blé. Fuselage en Alfa contreventé avec du fil nylon. bord d'attaque également en brin d'Alfa. bord de fuite en balsa, nervures en bois de placage de 0,2 mm, hélice à pas variable et roue libre en double placage de 0,2 mm. Poids total avec moteur 10 g 4. (Par quel hasard ?) Temps de vol 35" (en temps de réglage).