MRA 455 p.8,9,10 - octobre 1977 - Emmanuel Fillon

STYROFOAM 1/2

La matière que je vais vous présenter n'est pas une nouveauté, elle est utilisée déjà depuis bien des années comme isolant thermique dans l'industrie, pour les réfrigérateurs, congélateurs, toitures, faux-plafonds. Il s'agit de plaques rigides de mousse de polystyrène expansé obtenues par extrusion en continu. Ce matériau d'une densité d'environ 30 kg/m3 est un peu plus lourd que le polystyrène expansé blanc à grosses cellules employé couramment pour les emballages dont la densité est d'environ 20 kg/m3. La texture du Styrofoam est très serrée et ne s'égrenne pas, elle est formée de fines cellules rigoureusement fermées. La résistance de ce matériau est très supérieure à l'expansé d'emballage et il se travaille très facilement: résistance à la compression 2,5 kg/cm²; résistance à la flexion 4,2 kg/cm². De capillarité nulle, il ne retient pas l'eau, ne gonfle pas et surtout est insensible aux variations de température et d'hygrométrie de l'atmosphère, avantages très précieux pour nos modèles. Sa stabilité dimensionnelle est très grande, il ne rétrécit pas, ne se déforme pas et peut conserver indéfiniment le profil qu'on lui a donné par modelage. Le Styrofoam est un matériau qui se travaille facilement par sciage, tournage, fraisage, toupillage et même taillage à l'aide d'outils bien tranchants. Sa texture à grains très serrés permet par ponçage à sec au papier abrasif de grade de plus en plus fin d'obtenir des surfaces polies d'un fini impeccable. Cette finesse de grain permet également d'obtenir sans risque d'effritement des sections très fines. Il m'est arrivé fréquemment de réaliser des pièces d'une épaisseur inférieure au millimètre, et je n'ai pas hésité à réaliser des voilures de « Peanuts » et même des bords de fuite de « Coupe d'hiver ».

Le Styrofoam est reconnaissable à sa couleur bleu pâle. Il est produit par Dow Chemical, on peut le trouver sous forme de planches de 20, 30 et 40 mm d'épaisseur, de 1,250 m x 0,600 m chez les marchands de matériaux de construction et d'isolation pour le bâtiment. Le Styrofoam, certes ne remplace pas le balsa, mais il le complète très heureusement et pour un prix bien inférieur à ce dernier. J'ajouterais, malgré tout le bien que j'ai pu dire de cette matière; qu'il ne s'agit ni d'un banc d'essais ni d'une publicité rédactionnelle payée par le producteur, mais seulement de mon désir de faire bénéficier les autres modélistes des avantages apportés par cette matière qui m'a donné toute satisfaction.

Trois cacahuètes d'Emmanuel Fillon avec parties de structure en Styrofoam.

Utilisation, mise en oeuvre, outillage

Je ne vous décrirais pas le procédé de découpage au fil chaud, qui a été plusieurs fois expliqué en détail dans les diverses revues consacrées au modèle réduit d'avion. Sachez que ce procédé présente de nombreux inconvénients dont le principal est de fondre la matière et donc de créer une surface glacée très dure qui se travaille difficilement et même s'arrache par fragments au ponçage. De grandes précautions sont à prendre pour que le fil chaud ne s'incurve pas et que les coupes soient droites. Si le fil chauffe trop le trait de coupe s'élargit et le respect du profil à découper en souffre. C'est donc pour vous le déconseiller que je vous ai parlé de ce procédé.

Le Partenavia « Victor» de l'auteur

dont de nombreux éléments sont en Styrofoam.

Le Styrofoam se découpe facilement à la scie à denture très fine légèrement avoyée : scie à découper à main, scie Sterling, lame de scie à métaux, scies spéciales des trousses d'outillage modéliste. Évitez les lames de scie épaisse, sans voie à grosses dents. On peut le découper également à la scie circulaire à grande vitesse de rotation, ou à la scie à ruban toujours avec des dentures fines. Par contre, la scie électrique sauteuse n'ayant que très peu de course n'évacue pas la matière enlevée, celle-ci bourre et trace des sillons sur les faces de la coupe ce qui nécessite une légère reprise par ponçage. J'utilise quand même la sauteuse et obtiens de bons résultats en choisissant des lames de scie à dents espacées et en ébavurant soigneusement celle-ci à la pierre à huile. En se guidant le long d'une règle serrée sur la table de coupe, on peut faire des découpes bien rectilignes et obtenir baguettes et planchettes bien calibrées même de faible section.

En faible épaisseur, on peut découper le Styrofoam à la lame de rasoir, au scalpel, au tranchet, le principal étant que la lame soit de faible épaisseur et bien affillée, lorsque l'outil ne coupe pas il arrache la matière par fragments.

Au tour ou sur une chignole tournant à grande vitesse, on peut tourner le Styrofoam avec des outils bien affûtés, ou à la rigueur après avoir dégrossi à la râpe, au papier abrasif de grain assez fort (le grain fin chauffe et ne coupe pas). La curiosité lorsque l'on tourne une pièce par exemple un capot Naca (Douglas DB 7, MRA 352-376-377) est que le frottement de l'outil sur la matière crée une charge d'électricité statique qui maintient en suspens la matière enlevée laquelle gravite tout autour de la pièce en un anneau comme la planète Saturne. Pour entraîner les pièces, il y a plusieurs solutions, la plus simple est de coller à la colle contact le bloc de Styrofoam préalablement dégrossi, sur un disque de contre-plaqué épais portant un axe métallique que l'on serre dans le mandrin.

Si la pièce est longue un autre disque de contre-plaqué collé à l'autre extrémité de la pièce présente un trou qui vient se centrer sur la contre pointe du tour. Si vous n'avez qu'une chignole, vous pouvez toujours remplacer la contre pointe par une équerre de bois avec un clou, serrée à la table par un petit serre-joint. Pour les toutes petites pièces tournées en l'air, on peut se faire un axe d'entraînement. Il s'agit d'une pointe cruciforme (pointe remplaçant les chevilles de bois utilisée en menuiserie dans les assemblages à tenons et mortaises) emboîtée et collée à l'araldite dans un tube métallique de diamètre approprié. Ceci permet de tourner en l'air, des cônes d'hélice, des petits capots Naca et même des cylindres factices à partir d'un morceau de Styrofoam dégrossi au scalpel et simplement piqué sur l'axe d'entraînement.

A la toupie avec des fers de forme finement affûtés à grande vitesse, on peut obtenir certains profilés tels que des bords d'attaque, mais il s'agit là d'un outillage industriel que ne possède pas le modéliste moyen. Pour creuser les pièces de Styrofoam, on utilise des petites fraises de forme portée par une mini perceuse tournant à grande vitesse. Attention, il faut que les fraises coupent bien car si ça ne coupe pas, ça chauffe, la matière fond, durcit et s'arrache par fragments. Il est possible lorsque l'on fait des pièces très fines et délicates pour les « Peanuts » par exemple de se faire des outils à l'aide de morceaux de lame de rasoir de sûreté pincés dans un tube d'aluminium. On contrôle l'épaisseur restante au compas d'épaisseur ou par transparence devant une source de lumière.

La finition extérieure tant pour l'obtention des formes définitives que pour l'état de surface se fait par ponçage à l'aide de papier abrasif utilisé à sec. Employez du papier abrasif Waterproof d'un grain assez fort: grade 80 à 120 sans descendre en-dessous de 240 pour le dernier ponçage. Frottez d'un geste rapide sans appuyer, il faut user la matière et non l'écraser. Pour les parties rectilignes, on peut utiliser une bande d'abrasif collée sur une planchette.

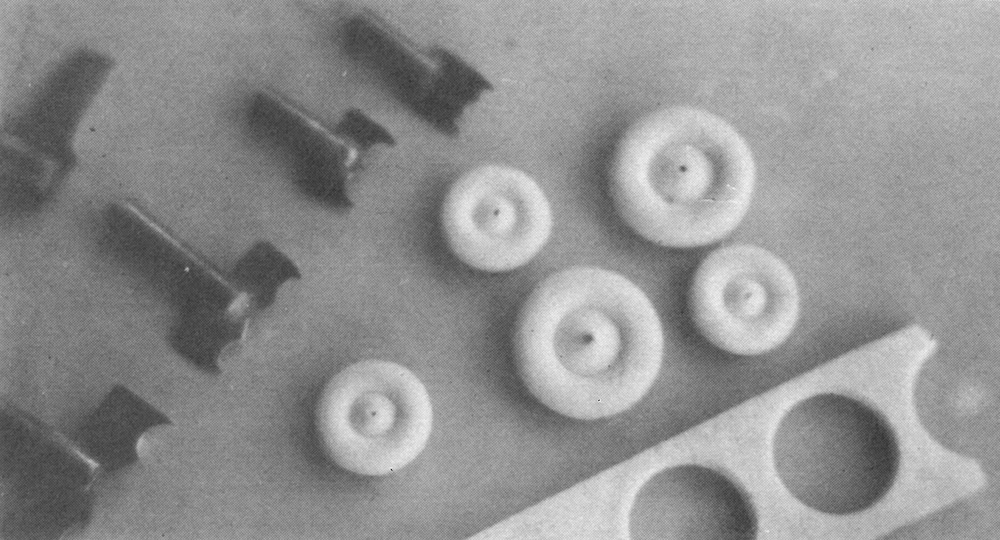

L'outillage pour le Styrofoam.

Des roues de cacahuètes et les outils adéquats.

Pour certaines courbes, un ponçoir de forme peut être bien utile. Il peut être réalisé dans une chute de Styrofoam découpé à la courbure désirée. Un coup d'abrasif à gros grains au dos de la bande d'abrasif que vous désirez fixer en faciliter le collage. Toutes ces opérations de modelage et de ponçage font des copeaux et de la poussière chargée d'électricité statique qui va se coller au plus proche meuble ou objet métallique, Prenez donc quelques précautions pour ne pas avoir d'ennuis Loo. Également, on en respire et ça pique la gorge, un masque de gaze fine peut être très utile quand on fait beaucoup de poussière. Les roues ne se tournent pas, on les détoure à la perceuse avec des fers de forme. Ces fers sont constitués d'une lame d'acier trempé (fragment de lame de scie à métaux) façonnée en forme et affûtée à l'aide d'une mini meule disque. Cette lame est soudée à l'étain sur un axe de laiton fendu. Serré dans le mandrin d'une perçeuse à colonne, le fer doit tourner à grande vitesse.

Au dessous, fixée sur l'étau de la perceuse une pièce de bois portant un axe (pointe ou épingle sans tête) bien centré sur l'axe du mandrin. On a préparé une planchette de Styrofoam de l'épaisseur de la roue que l'on désire faire, on la pique sur la pointe et on descend le fer tournant à grande vitesse qui grave son empreinte dans la planchette. Régler la butée de la perceuse à mi-épaisseur. Aprés avoir remonté le fer et arrêté la perceuse, il reste à retourner la planchette de Styrofoam, et à recentrer bien exactement le pointe dans le trou précédent, Un deuxième coup de lame et la roue est détachée ou presque. Un léger ponçage au papier abrasif sur la périphérie et il ne restera plus qu'à renforcer le trou d'un tube de cellulo ou de papier collé.

Méthodes de tournage du Styrofoam